pressemitteilung

Brauwelt

18.08.2025

NEUES GESCHÄFTSFELD BIERHEFE

ZETTL Walzentrockner

bei Tremonis GmbH in Dortmund

Im Jahr 2023 lag der durchschnittlich Bierkonsum in Deutschland bei 88 Liter Bier im Jahr pro Kopf, so statista.com. Damit ist Deutschland eines der biertrinkfreudigsten Länder Europas. Dennoch trügt der Schein, der Bierkonsum ist seit Jahren rückläufig. In Zeiten, in denen Alkoholverzicht für viele Konsumenten immer wichtiger wird, müssen sich auch Brauereien umschauen und neue Geschäftsfelder erschließen. Der nachfolgende Beitrag beleuchtet eine Kooperation der Tremonis GmbH in Dortmund und der Zettl GmbH, München, bei der Bierhefe zu Futtermittel veredelt wird

Ein Beispiel, welches auf kleinere Brauereien vielseitig übertragen werden kann.

Beim Brauen fallen wert- und gehaltvolle Nebenprodukte wie Bierhefe und Biertreber in großen Mengen an, die gerne als Ergänzungsfutter in der Tierhaltung genutzt werden. Bierhefe ist besonders reich an natürlichen B-Vitaminen. Die biologische Wertigkeit der Futterproteine in der Bierhefe ist ausgezeichnet. So enthält die reine Bierhefe über 43 Prozent Protein. Auch der Gehalt an wertigen Aminosäuren wie Lysin ist mit ca. drei Prozent sehr hoch. Die Bierhefe beschleunigt den Stoffwechsel und die Widerstandskraft der Tiere durch den hohen Gehalt an Vitaminen.

Die Tremonis GmbH gehört zur Radeberger Gruppe und verarbeitet am Standort in Dortmund Biertreber und Bierhefe zu hochwertigen Futtermitteln. Brauereien aus ganz Deutschland liefern das Rohprodukt an. Aus 35.000 m³/a flüssiger Bierhefe entstehen 2.000 t/a getrocknete Bierhefe, 1 Mio. Liter Industriealkohol sowie 500 t Mineralfuttermischungen. Das Unternehmen legt großen Wert auf energieeffiziente Anlagen. Im Focus stehen nicht nur die Erzeugung der Wärme, sondern auch die Wärmerückgewinnung aus den verschiedenen Fertigungsschritten. Das geht so weit, dass das Biogas, das in der Abwasseranlage entsteht, in einem BHKW verbrannt wird und somit eigenen Strom und Wärme erzeugt.

Auch für kleinere Brauereien zahlt sich die Bierhefeveredlung zu Tierfutter aus

Die Bierhefeveredlung lohnt sich auch für kleinere Brauereien bei kleineren Chargen, die ihre Hefe als Ergänzungsfuttermittel oder als Zusatzstoff verkaufen wollen. Dabei bietet das Trocknungsverfahren über einen Walzentrockners mehrere technische und wirtschaftliche Vorteile gegenüber der Sprühtrocknung oder Schaufeltrocknung:

- Effiziente und direkte Trocknung der Bierhefe ohne vorherige Sprühzerstäubung (kein zusätzlicher Aufwand)

- Kurze Trocknungszeiten in wenigen Sekunden, Erhalt wertvoller Vitamine und Aminosäuren (bessere Produktqualität)

- Geringer Platzbedarf, einfache Technik (ideal für kleinere Brauereien mit begrenztem Platz und Budget)

- Gute Wirtschaftlichkeit bei kleinerer Ausfüllung.

Sprühtrocknung oder Schaufeltrocknung lohnen sich erst ab größeren Mengen. Der Walzentrockner ist bereits ab wenigen hundert Litern Bierhefe wirtschaftlich. Verstärkt wird die Wirtschaftlichkeit bei Nutzung der Abwärme, hochwertige Tierfuttervermarktung und kooperativer Verwendung mit anderen Brauereien.

Walzentrockner ab wenigen hundert Litern Bierhefe

Walzentrockner gibt es in unterschiedlichen Durchsatzmengen. In vier verschiedenen Gerätetypen können Kapazitäten von 130 bis 770 kg/h verarbeiten werden und machen damit neue Vermarktungspotenziale für kleinere Brauereien ab wenigen hundert Litern Bierhefe möglich.

| Durchsatz/h Hefe mit 74 % H²O |

Dampfverbrauch/h in kg bei 3,5 bar |

Menge Trockenprodukt/h mit 7 % H²O Restfeuchte |

| 770 kg | 548 kg | 215 kg |

| 340 kg | 242 kg | 95 kg |

| 216 kg | 153 kg | 60 kg |

| 130 kg | 92 kg | 36 kg |

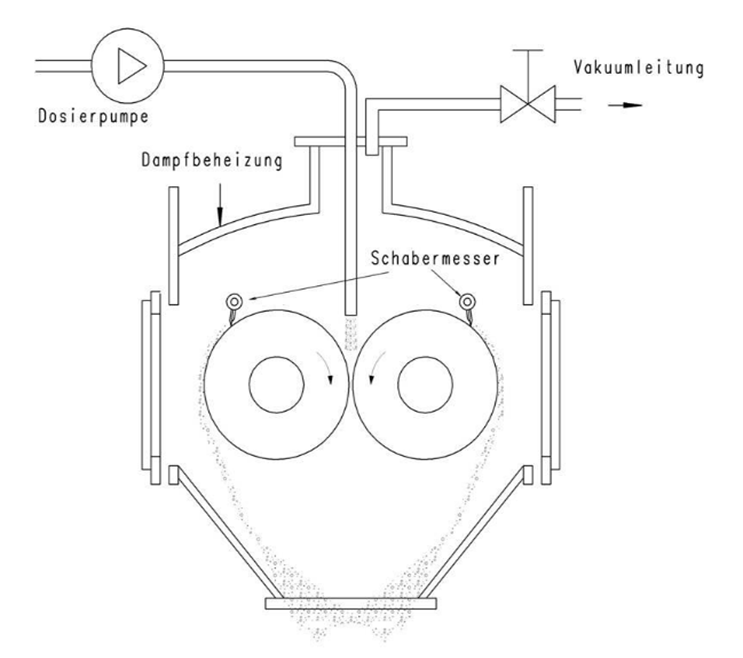

Funktionsweise Zweiwalzentrockner

Walzentrockner dienen der kontinuierlichen Trocknung von Lösungen, Suspensionen und Pasten verschiedenartiger Konsistenz und Viskosität. Sie werden überall dort eingesetzt, wo kurze Trocknungszeiten zur Erhaltung bestimmter Produkteigenschaften erforderlich sind, wie zum Beispiel bei Hefe. Bei Zweiwalzentrocknern wird das zu trocknende Nassgut durch spezielle Vorrichtungen in dünner, gleichmäßiger Schichtdicke auf rotierende, beheizte Hohlwalzen aufgetragen. Dabei verdampft die Feuchtigkeit während einer Teilumdrehung der Walzen.

Das getrocknete Produkt wird durch Schaber-Messer abgenommen. Es fällt – je nach Beschaffenheit des verarbeiteten Gutes – als Film, in Schuppen oder als Pulver an und kann über entsprechende Förderanlagen der nächsten Verarbeitungsstufe zugeführt werden. Aus dieser Konstruktionsform ergeben sich im Vergleich zu vielen anderen Trocknern extrem kurze Verweilzeiten, was bedeutet, dass Inhaltsstoffe wie zum Beispiel Vitamine und Mineralstoffe erhalten werden. Eine Trocknung unter Vakuum verstärkt diesen Effekt weiter, da die Trocknungstemperatur deutlich verringert werden kann. Die konstante Temperatur in den Walzen, unabhängig vom Heizmedium, sorgt für eine gleichbleibende Produktqualität.

Die zentrale Produktaufgabe befindet sich im Zwickelbereich, also dem Bereich, an dem sich die beiden nebeneinanderliegenden Walzen bei einem Walzenspalt von 0,3 mm fast berühren. Das ermöglicht eine punktgenaue und gleichmäßige Verteilung des Ausgangsproduktes oberhalb des Walzenspaltes über die gesamte Länge der Rollen. Durch eine gegenläufige Rotation bildet sich auf der heißen Walzenoberfläche eine homogene Produktschicht aus, da beide als Auftragswalze für die jeweilig andere auftreten. Dieses führt zu einem gleichmäßigen Materialfilm auf den Walzenoberflächen und damit zu einer optimalen Trocknung.

Die Abnahme der getrockneten Bierhefe von der Walzenoberfläche erfolgt über pneumatisch betätigte Schaber-Messer. Die trockene Masse fällt nach unten an den Trockenwalzen vorbei direkt in Förderschnecken. Die glatte Oberfläche der hartverchromten Stahlwalzen führt zu einem deutlich reduzierten Verschleiß an Schaber-Messern. Dadurch lassen sich nun Stillstandzeiten für Messerwechsel, aber auch Wartungskosten für das Nachschleifen und die Neubeschaffung der Messer minimieren. Die getrocknete Bierhefe steht dann für die weitere Verarbeitung zur Verfügung.

Das Projekt

Die Zusammenarbeit begann im Jahr 2020. Tremonis simulierte zunächst im ZETTL eigenen Technikum die technischen Abläufe und bestimmte danach das Anforderungsprofil für den Schaufeltrockner, der schließlich im Jahr 2022 bestellt, 2023 ausgeliefert und in Betrieb genommen wurde.

Der Trockner wurde nach den Vorgaben von Tremonis für Durchsatzleistung und Energieverbrauch projektiert und in enger Zusammenarbeit zwischen den Spezialisten von der Inbetriebnahme bis zur Übergabe weiter technologisch verbessert.

Der Trockner verfügt über eine Brutto-Heizfläche von 25 m². Er kann unter atmosphärischen Bedingungen 24 / 7 kontinuierlich betrieben werden. Momentan wird er im dreischichtigen Betrieb von Montag bis Freitag eingesetzt. Die Bierhefe verfügt im Zulauf des Apparates über einen Trockensubstanz-Gehalt von 25 Prozent bei einer Materialzufuhr von circa 750 kg je Stunde. Im Austrag bleiben davon zwischen 180 – 200 kg getrocknete Bierhefe mit einem TS-Gehalt von 93 Prozent, die dann über Förderschnecken und diverse Förderleitungen bis zur anschließenden Verpackung weitergeleitet werden. Die verfahrenstechnische und ökonomischen Bewertung war sehr gut.

Technischen Spezifikationen als Übersicht

| Brutto-Heizfläche | 25 m² |

| Betriebsweise | atmosphärischer Druck |

| Betrieb | 24 / 7 |

| TS-Gehalt der Bierhefe | im Zulauf > 25 % |

| Zulauf | 750 kg/h |

| TS-Gehalt getrocknete Bierhefe | 93 % |

| Austrag getrockneter Bierhefe | 200 kg/h |

Wirtschaftliche Aspekte

Der Walzentrockner behauptet sich gegenüber anderen Trocknungsverfahren wie Sprühtrockner oder Schaufeltrockner und hat bei den Kriterien Investitionskosten, Platzbedarf, Produktionsausbeute, Energieverbrauch, Chargengröße, Produktschonung die Nase vorn. Beispielsweise entsteht keine Entmischung des Produktes vor Auftrag auf die Walzenoberfläche mehr, dadurch entsteht ein homogener Produktfilm auf den Walzen. Die Walzen tauchen nicht mehr in den Produktsumpf, sondern werden von oben beschickt. Dadurch entsteht eine exakt definierte Aufgabe auf die Oberfläche. Ebenso entsteht eine längere Kontaktzeit des zu trocknenden Materials auf der Walzenoberfläche, wodurch sich ein trockeneres Endprodukt und höhere energetische Effizienz des eingesetzten Heizdampfes erzielen lässt. Eine Rückführung vom überschüssigen Produkt, wie bei anderen Trocknungsverfahren entfällt.

Der Einsatz von zwei statt lediglich einer Walze verstärkt die Vorteile. Durch effizienteren Dampfeinsatz und eine kontrollierte Dampfregelung sowie bessere Wärmeübergänge bei den verwendeten Materialien und einer modernen Dampfleitung im Innern der neuen Walzen werden diese Effekte anwachsen.

Zusammenfassung

Bei der Bierproduktion fallen Nebenprodukte wie Bierhefe in großen Mengen an. Bierhefe ist seit vielen Jahren eine der beliebtesten Futterergänzungen in der Tierhaltung. In einem Gemeinschaftsprojekt zwischen der Tremonis GmbH und der Zettl GmbH wird die Aufbereitung von Bierhefe als Futterergänzung aufgezeigt.

Zum Einsatz kam ein Zweiwalzentrockner, der eine punktgenaue und gleichmäßige Verteilung des Ausgangsproduktes verspricht. Dadurch bildet sich auf der heißen Walzenoberfläche eine homogene Produktschicht aus, die zu einer optimalen Trocknung führt. Die Abnahme der getrockneten Bierhefe erfolgt über pneumatisch betätigte Schaber-Messer. Durch eine schonende Trocknung bleiben die wertvollen Inhaltsstoffe besser erhalten, so dass die Hefe in der Landwirtschaft als gesundes Eiweißfutter eingesetzt werden kann. Die Herstellung des Futtermittels mit eigenen Anlagen ist für TREMONIS aber auch für kleinere Brauereien als zusätzliche Einnahmequelle interessant.

Das Projekt ist auch auf kleinere Brauereien übertragbar und verweist auf niedrige Einstiegshürden für die Hefe-Veredlung. Der Walzentrockner bietet auch für kleinere Brauereien wesentliche Vorteile. Die wichtigsten Punkte sind eine Erhöhung der Trocknungskapazität, kurze Trocknungszeiten, geringer Platzbedarf und einfache Technik. Aber auch die Wirtschaftlichkeit ist bei kleineren Chargen beachtlich. Walzentrocknung ist bereits ab wenigen hundert Litern Bierhefe wirtschaftlich.

Autoren: Thomas Ahrens, Senior Sales Manager ZETTL GmbH, Karsten Gödicke, Leiter Technikum ZETTL GmbH, André Henning, Betriebsleiter TREMONIS GmbH

Optimierung der technischen Abläufe

André Henning, Betriebsleiter TREMONIS GmbH (links), Karsten Gödicke, Leiter Technikum ZETTL GmbH